Wie gehen Sie im Bereich der Instandhaltung mit schwankenden Produktionsauslastungen um? Welche Maßnahmen sollten Sie ergreifen, um Instandhaltungsprozesse auch in Krisenzeiten an neue Gegebenheiten anzupassen und wie kann IT dabei helfen?

Vor dem Hintergrund der Corona-Pandemie, aber auch aktueller wirtschaftlicher Entwicklungen, sehen Sie sich als betrieblicher Instandhalter mit der Aufgabe konfrontiert, die Wartungs- und Instandhaltungsplanung sinnvoll anzupassen. Zu dieser Thematik hat Geschäftsführer Stefan Liebl bei der diesjährigen Messe für industrielle Instandhaltung „maintenance“ in Dortmund einen Vortrag vor dem Fachpublikum gehalten.

Kostenoptimierung durch IT-gestützte nutzungsabhängige Prävention

Kosteneffizienz und optimale Verfügbarkeit – in diesem Spannungsfeld bewegt sich die betriebliche Instandhaltung fortwährend. Jedoch nimmt die Schwierigkeit der richtigen Organisation von Instandhaltungsprozessen bei schwankenden Produktionsauslastungen zu. Mit der Einführung oder stärkeren Forcierung einer nutzungsabhängigen Prävention tragen Sie dazu bei, auch in schwierigen Zeiten die Instandhaltungskosten zu optimieren.

Eine professionelle Instandhaltungssoftware unterstützt Sie bei der Umsetzung der Teilschritte, vor allem wenn es darum geht

- Wartungs- und Inspektionszyklen von weniger genutzten Anlagen anzupassen,

- Fristen und Leistungsinhalte von Instandhaltungsprozessen zu dynamisieren,

- Autonome Instandhaltungskonzepte wie TPM zu aktivieren,

- ein permanentes Instandhaltungscontrolling zur Wirksamkeitskontrolle von Maßnahmen und zur Kostenbeeinflussung ohne großen Aufwand zu implementieren und

- Wartungs-, Inspektions- und Instandhaltungsprozesse zu verschlanken durch medienbruchfreies Arbeiten mit mobilen Apps (Lean Digital Transformation).

Wie setze ich Optimierungsmaßnahmen in der Instandhaltung um?

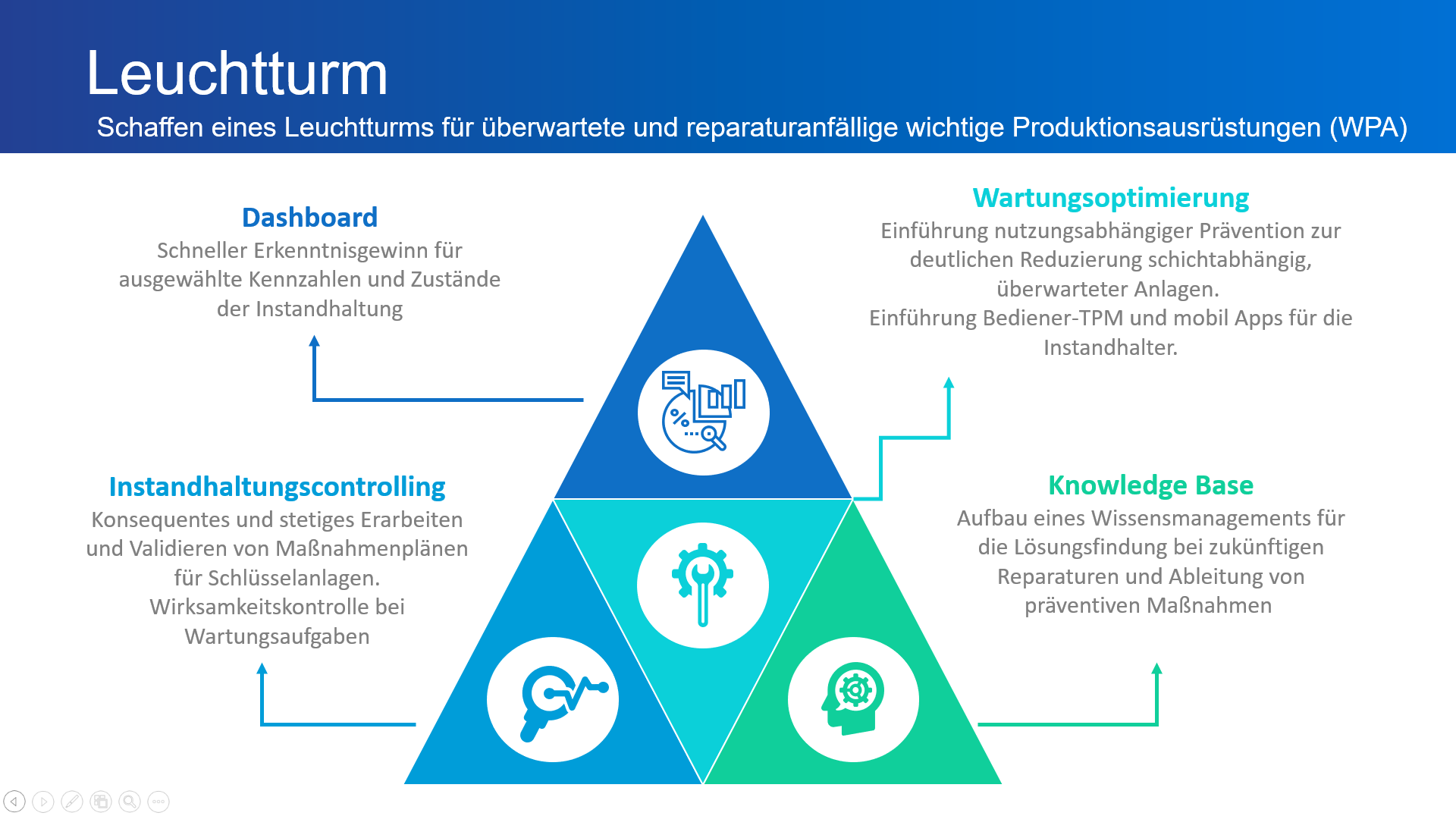

Schaffen Sie einen Leuchtturm

Unsere fast dreißigjährige Erfahrung bei der Implementierung von softwaregestützten Instandhaltungsstrategien belegt, dass eine Vorgehensweise in gut geplanten, kleinen Schritten (evolutionärer Ansatz) erfolgversprechender ist als ein abrupter Komplettumbau des Instandhaltungsmanagements (revolutionärer Ansatz). Wenn Sie zunächst einen ausgewählten Teilbereich zügig umsetzen, sehen Sie zügig die positiven Ergebnisse dieser Anpassung. Es geht eine positive Signalwirkung von diesem „Leuchtturm“ aus. Damit hilft sie, innere Widerstände und Vorbehalte zu überwinden und Unsicherheiten bei der Umsetzung weiterer Teilbereiche abzubauen. Als Leuchtturm-Anlagen eignen sich besonders überwartete und reparaturanfällige Produktionsausrüstung, da bei diesen die positiven Effekte besonders schnell sichtbar werden.

An diesen Leuchtturmanlagen sollten folgende Maßnahmen umgesetzt werden:

Die Grafik zeigt, welche Optimierungsmaßnahmen Sie in der Instandhaltung am Beispiel überwarteter und reparaturanfälliger Produktionsausrüstung umsetzen sollten. An der Spitze steht ein Instandhaltungsdashboard, aus dem Sie mit einem Blick die wichtigsten Kennzahlen und Zustände für die Maschinen und Anlagen ablesen können. Dieses Dashboard bezieht seine Daten aus den drei wesentlichen Umsetzungsmaßnahmen:

- Instandhaltungscontrolling – um permanente Soll-Ist-Vergleiche von umgesetzten Maßnahmeplänen darzustellen und zu validieren,

- Wartungsoptimierung – durch die Einführung nutzungsabhängiger Prävention, Bediener-TPM und mobile Apps

- Knowledge Base – Aufbau eines Wissensmanagements zur erleichterten Beseitigung künftiger Störungen bzw. zur Bewertung der Wirksamkeit vergangener Instandhaltungsmaßnahmen

Mithilfe der ausgewerteten Daten wählen Sie die richtigen Stellschrauben zur Anpassung von Wartungs- und Instandhaltungsmaßnahmen aus, um Kosten zu sparen und gleichzeitig eine höchstmögliche technische Verfügbarkeit sicherzustellen. Durch eine permanente Wirksamkeitskontrolle sehen Sie schnell, wie geeignet die ergriffenen Maßnahmen tatsächlich waren.

Fazit

Um keine unnötigen Ressourcen zu vernichten, sollten Unternehmen ihre Instandhaltungsstrategie bei schwankenden Auslastungsgraden ohne großen Aufwand anpassen können. Gute Instandhaltungsprogramme unterstützen die Verantwortlichen dabei, die richtigen Entscheidungen zu treffen und bieten die richtigen Tools zur Umsetzung der notwendigen Maßnahmen.

Mit FAKOS stehen Ihnen alle Werkzeuge zur Verfügung, die Sie benötigen. Kontaktieren Sie uns für weitere Informationen.

Um den vollständigen Vortrag einzusehen, senden Sie uns eine kurze Mail.